模具表面麻点产生的原因解析

一套模具从钢材到锯、铣、磨,加工成精料送至客户之后,再经过铣、钻、磨、放电、线切割、打磨、抛光等多个工序之后才能加工成一套合格的模具,而在整个加工过程中,很多环节都有可能发现模具表面有各种各样的点,一般为“砂孔”或者“麻点”,严重的影响了模具加工的进度和效率。今天,专业的模具钢材供应商-金华洲模具钢材公司就以多年实际经验中碰到的各种“点”的案例给大家介绍一下其成因、如何分辨及解决方案,有一些点用肉眼就能分辨,而有的点则要通过专业的工具或者是金相显微镜才能分辨,希望能对各位同仁有所帮助。

一、工件经铣加工后可见尺寸约为2mm孔点,孔点呈现明显不规则形貌,未见明显底部形貌,产生原因为原材缩孔类缺陷,建议更换材料。

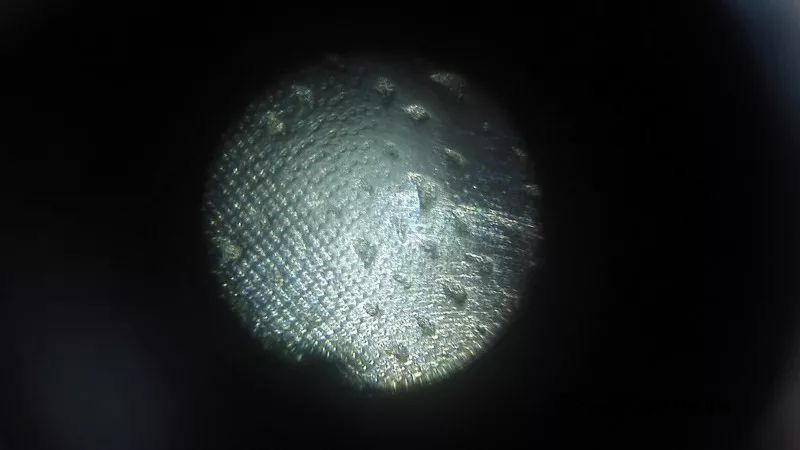

二、模具线切割加工完发现表面约有30个小点,较大孔点直径约为0.35mm,深度约为0.1mm,小点放大约100倍照片见右图所示,孔点形状较为规则,底部形状较为平缓,明显为加工过程中产生的腐蚀点,建议降面处理。

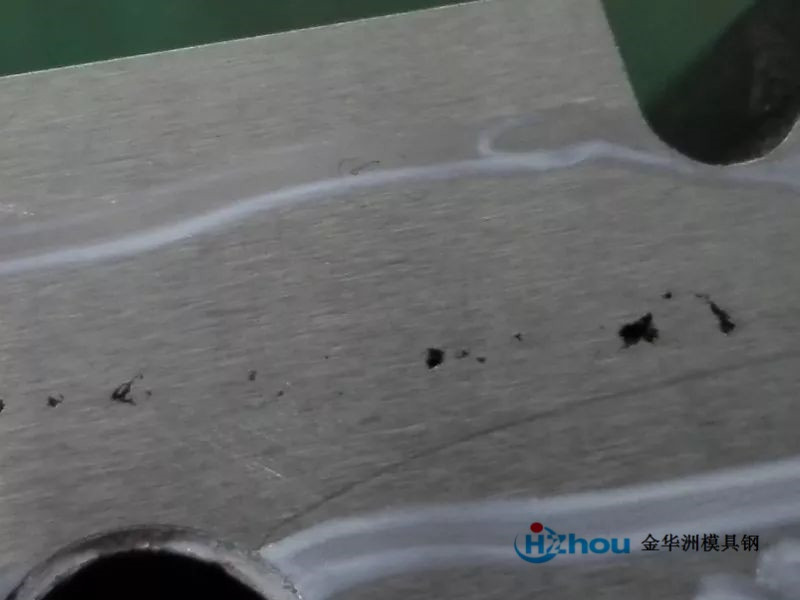

三、工件铣加工完毕后底部较大量点状缺陷,放大20倍后形貌见下图所示,可见点大致呈月牙形,排列较为规则,有明显的方向性,产生原因为加工时铁屑未及时排除,加工过程中铁屑损伤表面所致,建议降在处理。

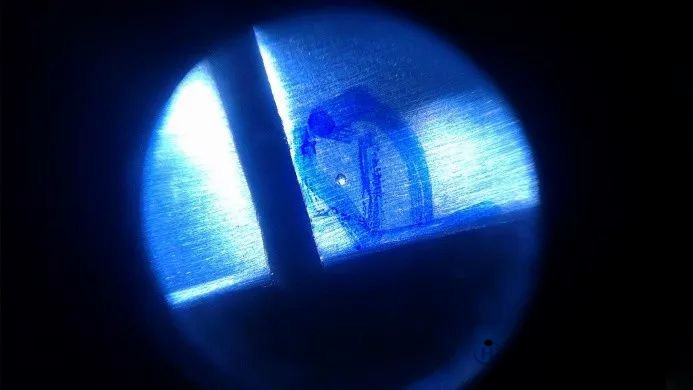

四、模具放电加工后发现小点,放大25倍后点非常圆,呈半球形形貌,球底较为光滑此为放电加工时因异常放电而导致的表面熔洞,见过最大的熔洞的尺寸可以达到2-3mm,建议降面,如果表面要求不高可以采取点焊处理,注意电加工过程的积碳、排渣。

五、工件CNC精加工后表面现大量黑色缺陷,最大缺陷尺寸约2mm左右,精加工之前未见有缺陷,从形貌来看,孔点明显为腐蚀点,客户了解加工过程发现设备有漏油到工件表面,降面处理。

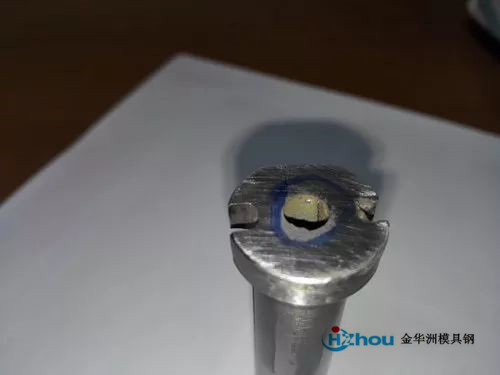

六、工件内壁线切割之后发现孔洞,取样分析之后此处有烧焊处理,实为烧焊没烧好而产生的气孔,孔洞形貌与原材形貌较为接近,都为不规则形貌,是否有烧焊处理可用专用的药水经轻微腐蚀即可分辨,右图为100倍照片。

七、放电加工后发现放电区域附近有明显的点,点形状较为规则,明显为腐蚀点,经轻微打磨后形貌见右图,点消失,但可见有暗色印迹,此为放电加工时局部地区高温,致材料小区域产生变质,继续打磨,暗点消失,总打磨深度预计为0.15mm。

八、模具在抛光时时常会发现非常小的点,因为点非常小,一般需要用高倍的放大镜观察,下图均为100倍照片,左侧孔点较为规则,以圆形或者接近圆形,孔点边缘组织与基体组织未见差异,实为加工过程中所产生的腐蚀点,右侧照片也为圆形,但中间位置明显可见有灰色夹杂物残留,实为夹杂物影响的小点,一般高质量的材料内部夹杂物含量非常少,如果有大面积的点一般都是加工过程中产生的腐蚀点,腐蚀点的分布一般都有区域性,都在工件表面形成,经降面或者粗油石重新打磨可以消除。

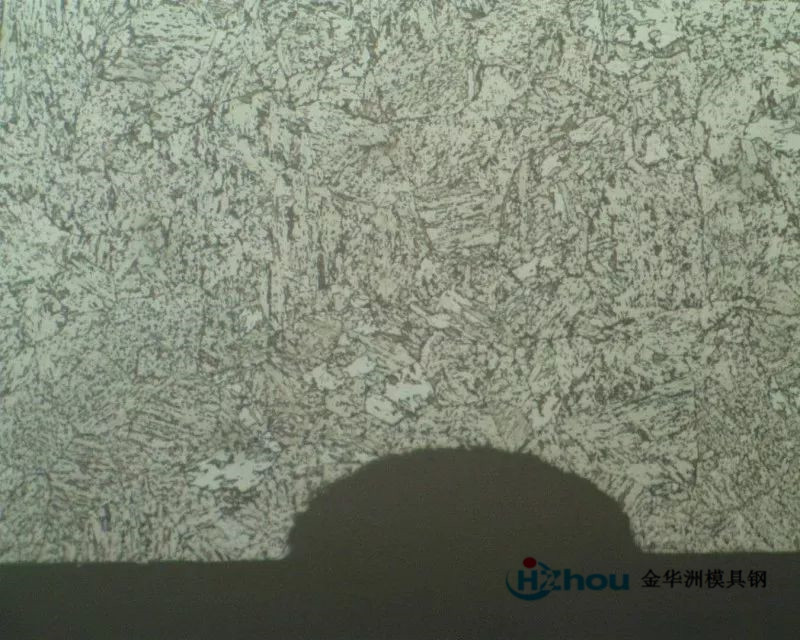

九、除了可以看到的凹坑形貌的点之外,有的时候还会发现有小的硬点,腐蚀点的截面形貌100倍见下图左侧所示,可见孔点截面呈椭圆形,非常规则,孔点边缘组织与基体组织一致,右侧则为硬点,抛光的时候模具表面是平整的,但抛光的时候感觉有硬点,100倍截面形貌可见有明显的放电白层,实为放电加工后表面残余的放电变质层未完全打磨所致,这两种情况都可以通过降面或者油石重新打磨解决。

十、放电加工后放电面可见明显的凹坑,肉眼可见,放电面100倍照片见左侧,抛光见右侧,可见形状基本一致,小黑点实为大尺寸的夹杂物存在所引起,这种情况只能换料处理,建议选择夹杂物更少的材质。

十一、抛光过度,合理的抛光工艺是保证抛光效果所必须的,用力过度或者抛光时间过长容易导致材料表面产生大量的麻点,此类麻点一般分布非常均匀,整个面上随机分布,点的尺寸随着抛光时间的增加越来越多,越来越大,肉眼下孔底也较为光滑,放大后点基本上以圆形为主,当发现有过度抛光产生的磨点时要重新用粗油石完全打磨掉麻点调整工艺再重新打磨抛光。

总结:各个阶段发现的点主要以下几种成因:原材气孔或者缩孔、烧焊、夹杂物引起、加工过程中腐蚀(电腐蚀、化学腐蚀等)或者抛光过度。选用更好的材质,合理的加工工艺,在加工过程中碰到各种各样的点不用惊慌,准确的分辨点产生的原因即可以选择合理的解决方案——金华洲高光模具钢材是通过保护气氛电渣重熔,夹杂物含量真是少的不能再少。

同类文章排行

- SIJ麦特罗镭SIMOLD S150R之车灯应用

- SUS630不锈钢厂家|630马氏体沉淀硬化不锈钢供应商

- POLMAX超纯净镜面不锈钢材

- 铬(Cr)在模具钢中的作用

- 镁合金压铸工艺研究

- 压铸生产中模具需注意的五要点

- 模具预热对压铸模具寿命的影响

- S136是什么材料?S136模具钢等级有哪些?国产进口S136模具钢区别

- 想提高铝挤压模具的寿命?如何控制H13的质量

- 压铸工艺中的温度控制和影响

最新资讯文章

- 金华洲S136H助力口罩熔喷布模具喷丝板生产

- 抚顺特钢正在加急生产“KN95口罩钢”SKD11、D2和DC53

- SIJ麦特罗镭SIMOLD S150R之车灯应用

- 模具铜公(电极)的加工方法和注意事项!

- SUS630不锈钢厂家|630马氏体沉淀硬化不锈钢供应商

- SIJ

- 蔚来汽车使用的铝、镁合金压铸模具使用的是什么压铸模具钢材料?

- 德国1.2344 ESR压铸模具钢成功案例

- Tyrax ESR的耐腐蚀和耐磨特性及Tyrax的应用

- POLMAX超纯净镜面不锈钢材

您的浏览历史