铝合金高压压铸模具典型早期失效案例的分析与对策

压铸模具失效使模具寿命缩短不但增加产品的成本,而且严重影响生产,成为生产上急需解决的关键问题。文章分析讨论了铝合金高压压铸模具在使用过程中典型的早期模具失效案例。对于模具常见的失效机理即:开裂,热疲劳裂纹,熔蚀,空蚀,变形进行了案例分析并指出了技术解决方案。

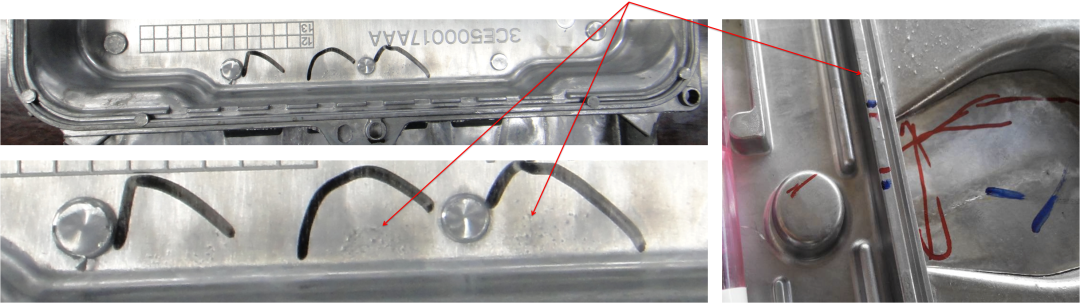

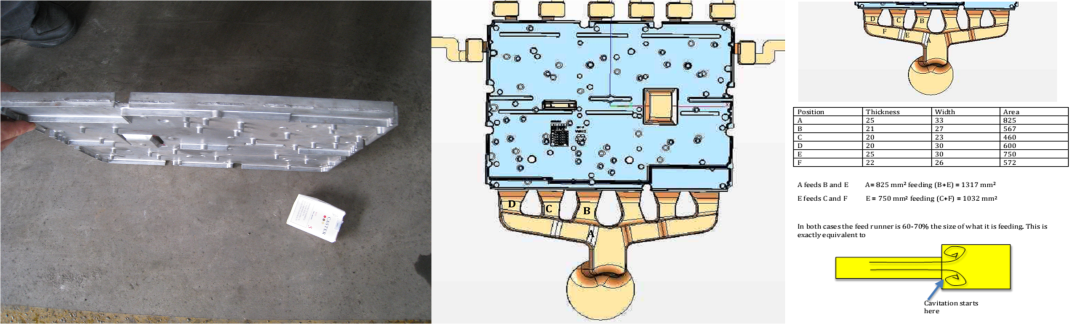

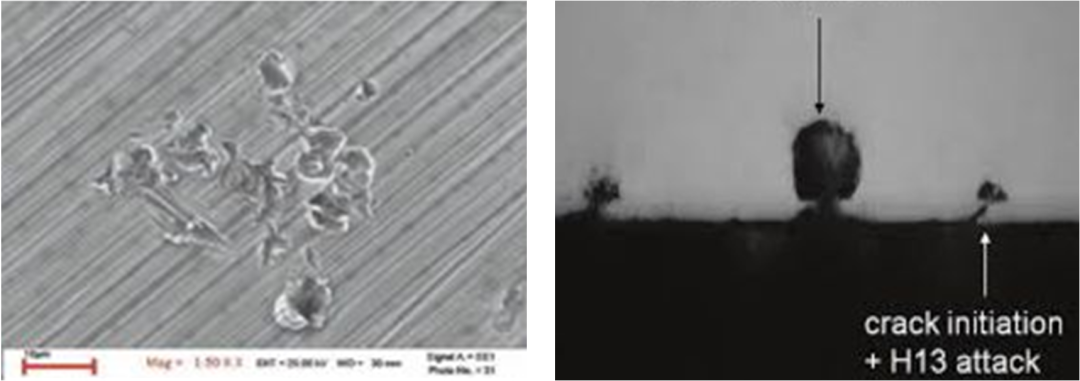

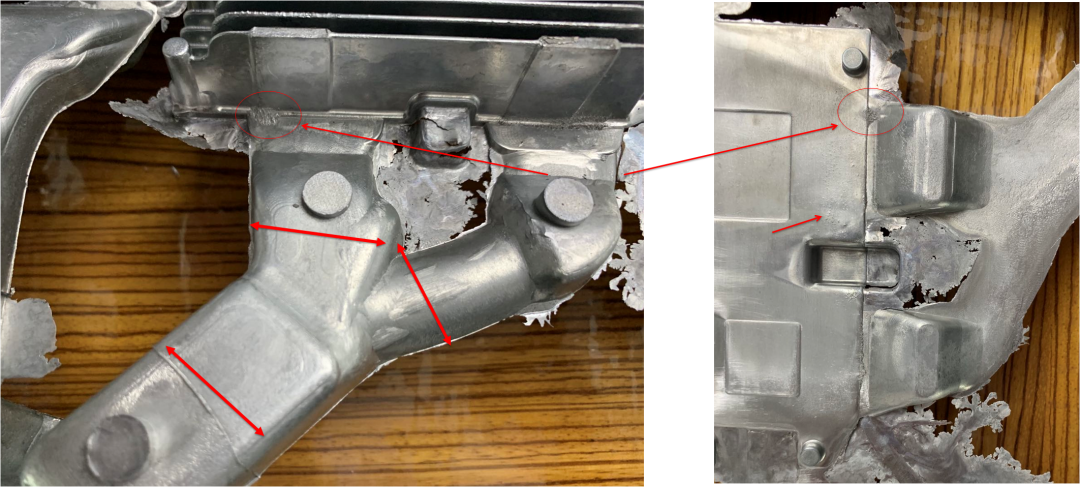

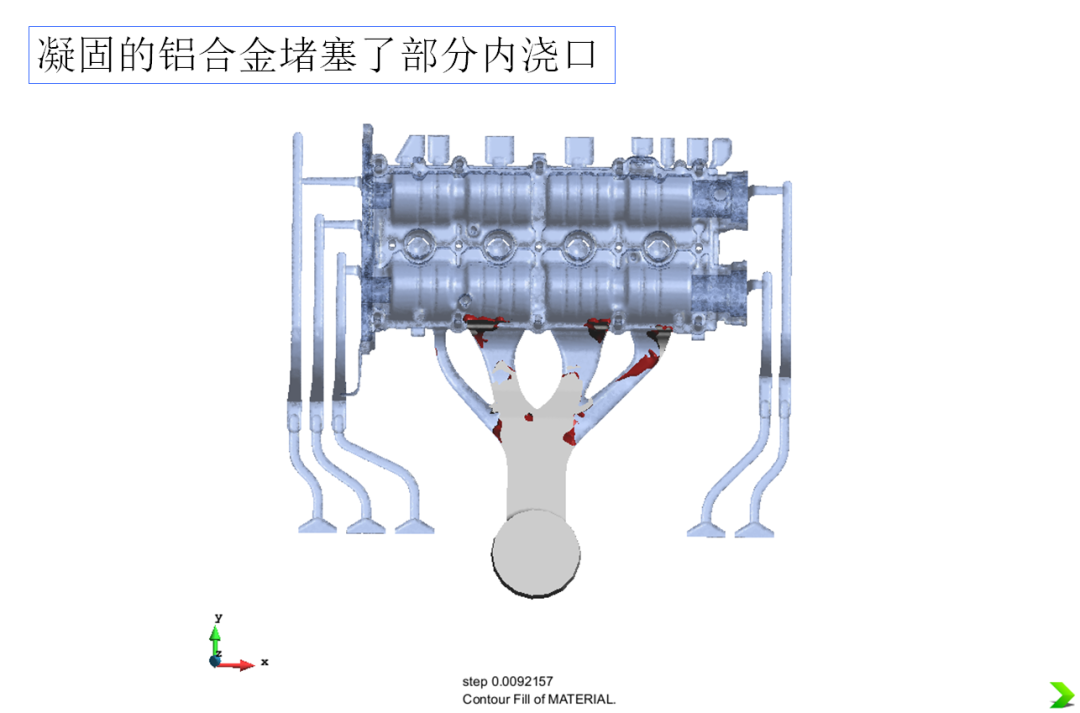

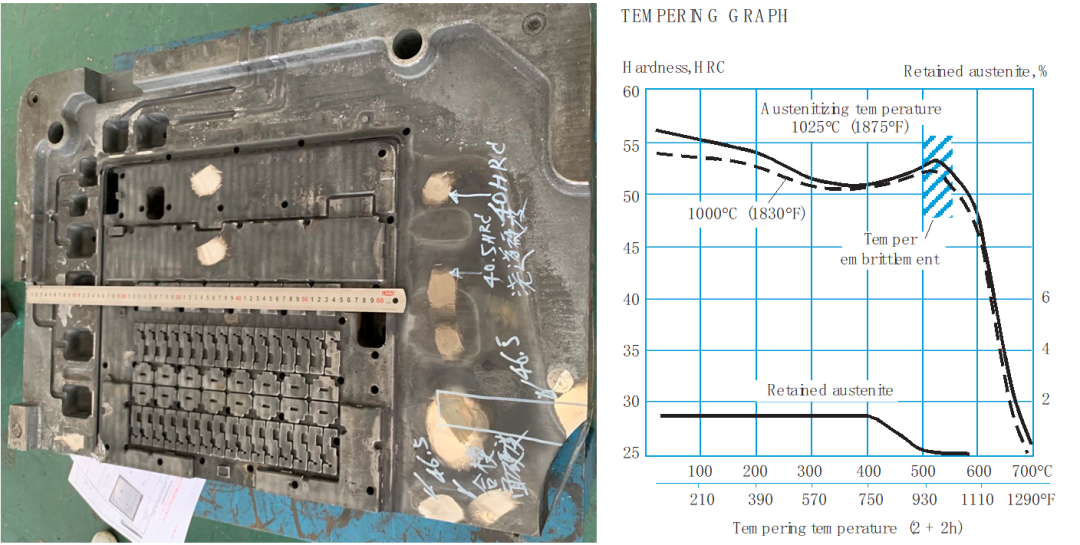

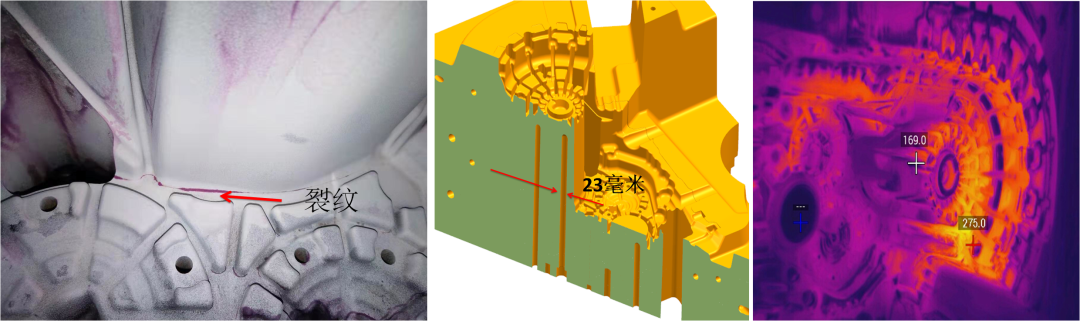

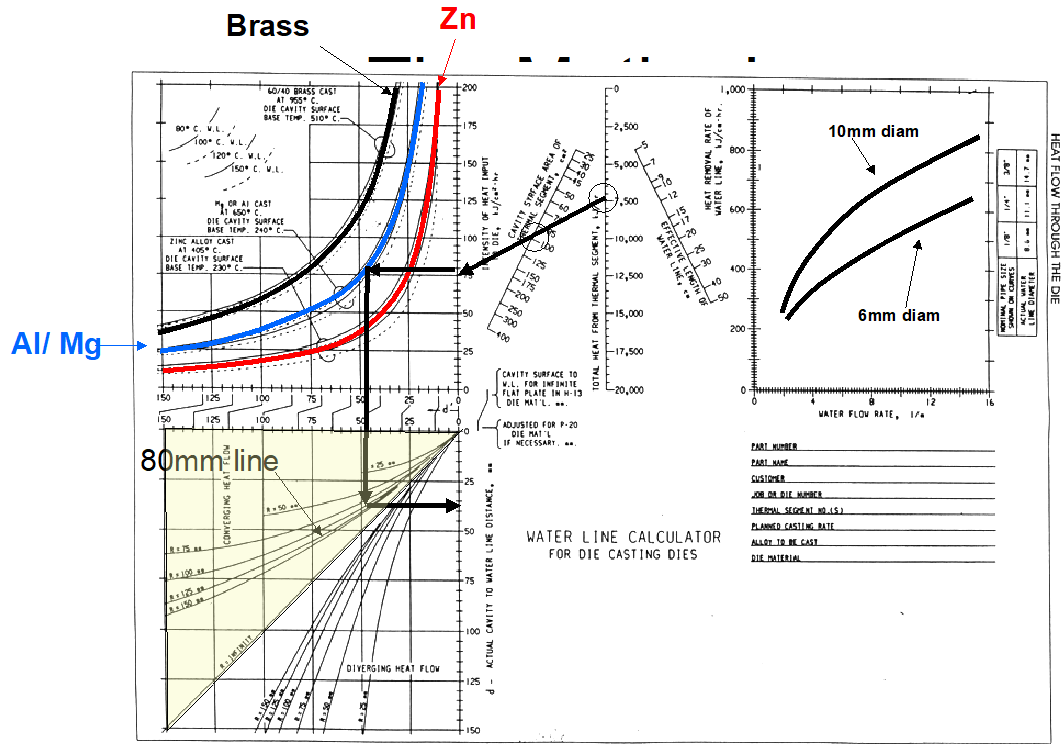

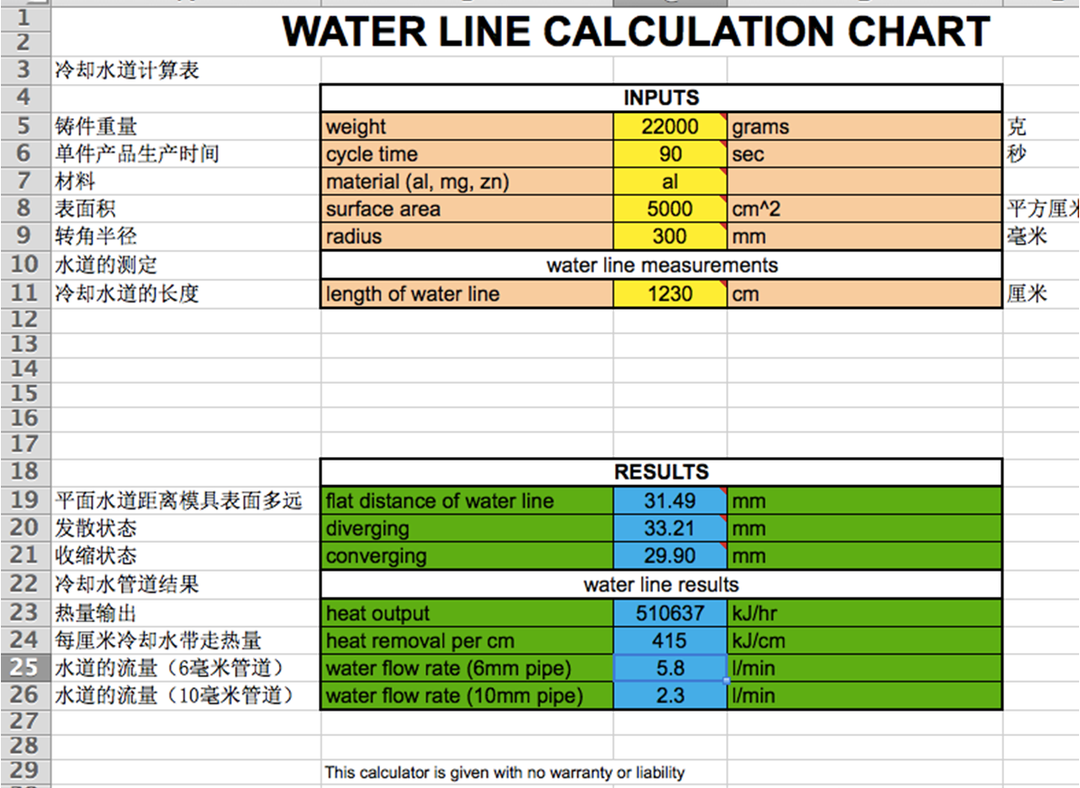

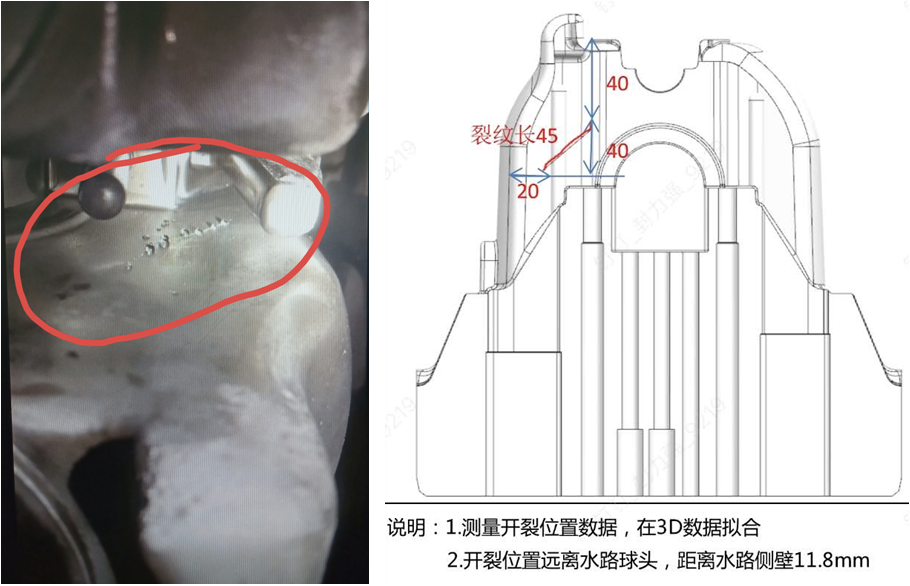

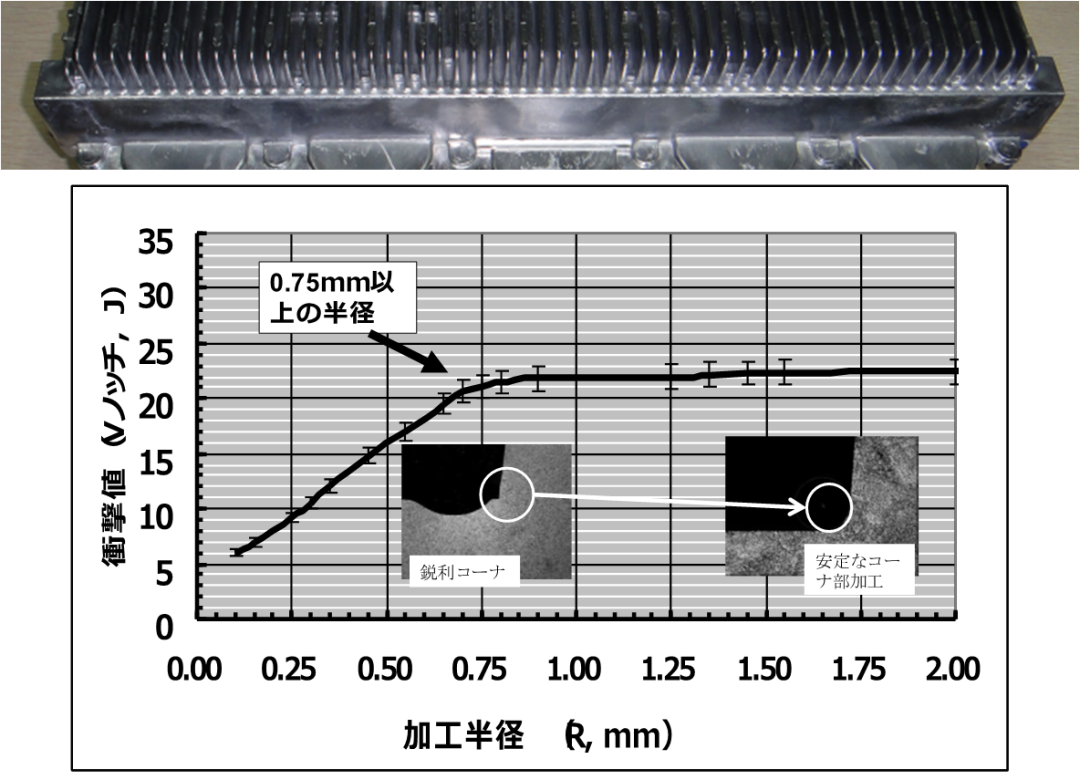

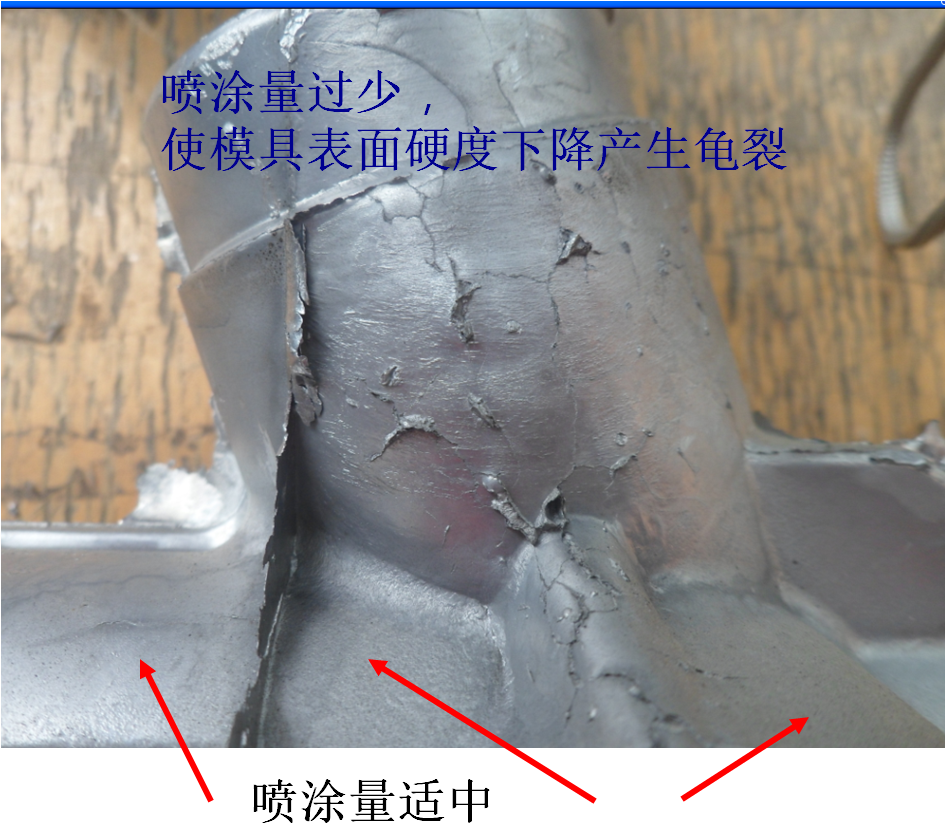

“空蚀”现象:是压铸产品的表面有“麻点”形成。 空蚀的产生是浇道路径的横截面积有膨胀,从而导致铝合金液体在浇道流动过程中压力下降,在液体铝合金内部形成负压的空洞。在压铸过程中以及增压阶段,负压的“气泡”在模具表面爆炸,把模具材料损坏,导致“麻点”的形成。缺陷的形成,可以是200-300模次。 “空蚀”形成的原因:浇道横截面积膨胀 上图中,侧面主浇道横截面积A=825mm² ;分岔成B,E两个分支浇道,其B+E的浇道的横截面积是1317mm² ;这样,液体铝合金在浇道流动的过程中压力下降,其内部形成负压的空洞。E的分支浇道,又进一步分支成C+F;E的横截面积是:750mm² ;C+F横截面积是:1032mm² ;液体铝合金的压力进一步下降,其内部产生负压的空洞。 “空蚀”:微观分析与解决方案 左侧图片为扫描电子显微镜照片,其显示模具材料的表面被空蚀的负压气泡爆破出的孔洞。右侧图片显示:模具材料的表面处理工艺,即氮化处理加表面涂层处理无法阻止空蚀坑的形成。通常,模具材料的使用硬度是470HV,而涂层的硬度是2200HV;提高表面硬度,无法解决空蚀问题。唯一的解决方案是:修改浇道设计,按照设计原则进行模具设计。 模具设计原则 新的模具设计基本原则: 1. 从料饼开始,主浇道的横截面积在通往内浇口的路径中,处于压缩状态。 2. 转弯的R是横截面宽度的2倍以上。 3. 浇口形状:扇形浇口,锥形切线浇口,凿子浇口。 4. 遵循浇口尺寸的定义。 5. 任何顶针与模具表面平行,不可以突出或者凹陷。 “溶蚀”现象:模具少肉,被“磨损”掉一部分。产品多肉,产品形状改变,顶出问题。 左侧图片为产品动模侧,圆圈部分为溶蚀部分。右侧图片为产品定模侧,相应左侧图片的背面,也有溶蚀发生。模具在生产300多模次产品后,内浇口附近产生溶蚀以及空蚀。 “溶蚀”缺陷产生的原因:内浇口速度过快。浇道设计不合理,浇口有凝固的铝合金堵塞部分内浇口。 这个案例中,内浇口部分的溶蚀是由于液体铝合金在浇道流动的过程中,有横截面积的膨胀。部分铝合金液体,分散。由于内浇口比较薄,先到达内浇口的部分铝合金液体,凝固并且封堵住局部浇口。这样,内浇口的有效面积缩小。导致,后续液体铝合金在流经过内浇口时,有效面积急剧减少。这样,局部的速度超出设定的内浇口速度,导致溶蚀。改善方案:严格遵循浇道设计原则,避免浇口局部堵塞导致溶蚀。液体铝合金能够溶解约3.2%的铁元素。而溶蚀的量与内浇口速度的2.7次方成正比。局部浇口速度过高,导致内浇口在几百件产品出现溶蚀。 模具热疲劳现象:模具表面形成微裂纹,扩展后,导致掉块。铸件无法顶出。 大型压铸模具(3500吨),在生产3200件产品后,内浇口附近的模具表面形成大量的热疲劳裂纹,导致产品“粘模”。 注意:如果模具材料韧性等有问题,那么凸台的R角处应当有裂纹。 模具热疲劳原因:模具表面温度差影响材料的抗热疲劳性能。 模具材料硬度测量显示,在浇道上模具材料的硬度是40-42HRC。而在非浇道处,硬度是46HRC。说明,液体铝合金的温度偏高。在流经浇道处,温度在630度左右。超过了模具的回火温度600度。进而说明,压铸铝合金的温度超常(太高了)。 模具的温度场设计包括:冷却水道距离模具表面的距离,水流量,水道的水孔直径,班产量,以及水基脱模剂的喷涂量,喷涂角度,喷涂距离,雾化程度,水基脱模剂带走的热量等等。 上图案例所示为3000吨压铸设备的模具,冷却水距离模具表面23mm。红外成像仪测试,模具表面温度温度从275℃/169℃/120℃之间变化。裂纹的产生有几点原因:1. 内冷却水道距离表面23mm。2. 模具开裂处是台阶的R角处,厚薄变化较大。110mm到280mm。热处理残留应力集中处。3. 三角镶块的凹槽是放电加工出来。建议,在热处理前加工出来,这样应力的分布会沿着模具外型,冷却水道需要计算。 冷却水道的计算 以铝合金A383为例,它的比热是:2.90 J/cm³/℃,热容量是:1094 J/cm³。 如果考虑1立方厘米的铝合金从593℃的液态冷却到450℃铸件顶出的固态,那么所散发的热量是:每立方厘米的铝合金散热=比热+2.90X(液相线温度-产品顶出温度) =1094+2.90X(593-450) =1500(J/cm³) 如果考虑50立方厘米的铝合金,凝固到顶出时所散发的热量是: =50cm³X1500J/cm³ =75(KJ) 如果考虑50立方厘米的铝合金,班产量是200件/h;那么,在模具温度场设计这一步就需要决定班产量。这时,铝合金所散发的热功率是75KJX200件/h=15000(KJ/h)。 如果,动定模具各带走50%的热量,那么模具在动模所散发的热功率是:7500 KJ/h。 通过使用图表就可以查到冷却水距离模具表面多远、所使用的冷却水道直径、冷却水的流量等具体数据。通过查表,可以看到如果冷却水道距离模具表面是47mm时,所带走的热功率是:80KJ/cm²/h;如果凸出的R是80mm,那么在曲线上修正后,查到模具冷却水道距离模具表面距离是:35mm。 如果冷却水流量是6L/min,采用6mm直径的水道,那么所带走的热量是400KJ/h。所需要冷却水道的长度是:7500/400=18cm,如果冷却水流量不变,采用10mm直径的冷却水道,那么,水道长度是:13cm。 Excel 中为冷却水道计算表 以缸体模具为例: 铸件产品重量:22 KG 压铸循环时间:90 s 压铸合金:铝合金 铸件外表面积:5000 cm² 计算出来的总冷却水道长度是:1230 cm; 冷却水距离表面距离:29.9 mm-33.2 mm 热量输出:510637 KJ/h 冷却水道每厘米长度带走的热量:415 KJ/h 冷却水流量(6mm孔径):5.8 L/min 冷却水流量(10mm孔径):2.3 L/min 以上是总的冷却水道长度。温度场设计过程中,需要把铸件分解。按照壁厚以及所接触的模具表面积来计算某个分解部分的冷却水道距离模具表面的距离、水流量、水道的孔径。 纵然模具材料与热处理有良好的工艺以及质量控制,但是模具还是会有问题。其原因是很多模具的温度场没有进行计算。冷却水距离表面距离多近?点冷的模具尤其如此。 图示是缸体模具在曲轴套一侧的模具镶块侧面有裂纹导致模具镶块漏水。其,漏水部位与液态铝合金预填充(15%左右)的液态液面基本在一个水平上。说明,点冷水管道内部的水产生沸腾导致水的体积膨胀,进而模具被涨裂漏水。冷却水道距离表面11.8mm。建议:点冷水道距离模具表面在15mm以上,避免模具开裂。 材料膨胀量的计算:膨胀量=材料热膨胀系数x温度差x450。对于大型模具,尤其需要考虑模具是在高温下使用而不是室温。635长X150厚度的模具如果表面与背面的温差是95℃度时,模具表面鼓出的弧度是0.5mm,两侧相加是1mm。考虑这些变量,可避免模具局部开裂、压铸的飞边、模具变形问题。 产品R角的大小一直是影响模具寿命的因素之一。对于多数产品,R角的控制应当在1.5mm以上。 如图所示,通讯压铸基站壳体产品、R角是90度。模具在生产1000件产品后、出现裂纹。当模具材料的R角从1.5mm下降到0.5mm的时候,模具材料的冲击韧性从22J下降到16J。而如果R下降到0.25mm,模具材料韧性下降到8J。压铸模具由于在高温下生产,建议模具型腔的R角控制在2.5mm以上。注意:R角部分不可以有额外的刀痕。 水基脱模剂的喷涂会影响模具寿命。图示的模具在生产6万件产品后,铸件产品壁厚处有比较严重的热疲劳裂纹。而壁薄处,无任何热疲劳裂纹。需要考虑局部的水基脱模剂喷涂量,喷涂角度,以及计算脱模剂带走的热量。1cm³的水基脱模剂能够带走2600J的热量。如果,1cm³的铝合金从液态到凝固的热量都是由脱模剂的喷涂所带走,那么所需要的脱模剂喷涂量是0.7cm³。具体的,还需要根据产品形状计算脱模剂喷涂量。 1.模具的表面空蚀所导致的模具表面“麻点”的形成,是模具设计问题。只要严格遵守压铸模具浇道设计原则,从料饼处开始的主浇道的横截面积到内浇口的路径中,整个的横截面积处于收缩状态,空蚀的问题可以迎刃而解。 2. 模具内浇口局部溶蚀的问题,是模具浇道设计时没有遵守压铸模具设计的原则。在压射过程中,有部分铝合金液体在浇道流动时,先到达内浇口,并且凝固而堵塞部分浇口从而使得其后的铝合金液体在到达内浇口处,在压射流动过程中局部的射速过高进而导致模具的浇口的溶蚀。克服这类溶蚀的解决方案是严格遵守压铸模具设计准则,避免液态铝合金在浇道流动过程中压力下降导致部分浇捣口的阻塞。 3. 模具的早期热疲劳产生,多数与模具材料表面的温度差有关系。文章讨论了温度差所导致的材料应力与应变。案例分析结论是铝合金液态温度过高导致模具表面在生产3200件产品后,在模具的平面上产生大量的早期热疲劳裂纹。其原因是铝合金液态温度超常已经高于模具材料回火温度并且达到630℃,使得模具与铝合金液态接触部分硬度下降,出现早期热疲劳裂纹。 4. 模具的开裂有多种原因,本文讨论了由于模具温度场所导致的模具开裂现象。具体的温度场计算,需要按照文章例举的excel表格来计算冷却水道的设计。冷却水道距离模具表面最小20mm,点冷距离15mm,这样模具不至于开裂。 5.模具的变形是由于模具在高温下进行生产,这样模具材料本身会膨胀,既有线性尺寸改变,也有表面凸起的形状改变。考虑这些变量能够解决飞边问题,变形问题。 6. R角的大小至关重要,模具可以在1000模次就开始在R角处出现裂纹。建议的R值,是R大于2.5mm。脱模剂喷涂是模具温度场的一部分。具体喷涂量需要计算来衡量并且控制喷涂量,只有这样才能够达到延长模具使用寿命的目标。

同类文章排行

- 铝合金高压压铸模具典型早期失效案例的分析与对策

- 模具铜公(电极)的加工方法和注意事项!

- 连接器模具一般选用什么模具钢

- 电器生产厂家该如何选择一个值得信赖的模具钢供应商

- Tyrax塑料模具钢相较S136优势有哪些?

- 如何提高热作模具钢1.2344的横向冲击性能?

- 白点是什么?如何分辨钢材是否出现了白点?

- SKH-9是什么钢料?是高速钢吗?

- SKD61与H13有哪些区别?

- 模具钢加工过程是顺铣还是逆铣,如何选择?

最新资讯文章

- 铝合金高压压铸模具典型早期失效案例的分析与对策

- 金华洲S136H助力口罩熔喷布模具喷丝板生产

- 抚顺特钢正在加急生产“KN95口罩钢”SKD11、D2和DC53

- SIJ麦特罗镭SIMOLD S150R之车灯应用

- 模具铜公(电极)的加工方法和注意事项!

- SUS630不锈钢厂家|630马氏体沉淀硬化不锈钢供应商

- SIJ

- 蔚来汽车使用的铝、镁合金压铸模具使用的是什么压铸模具钢材料?

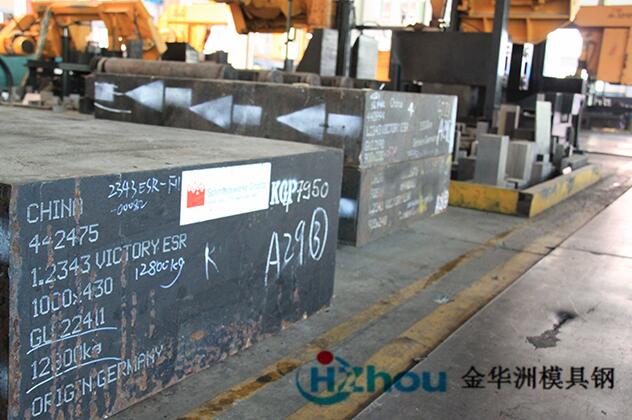

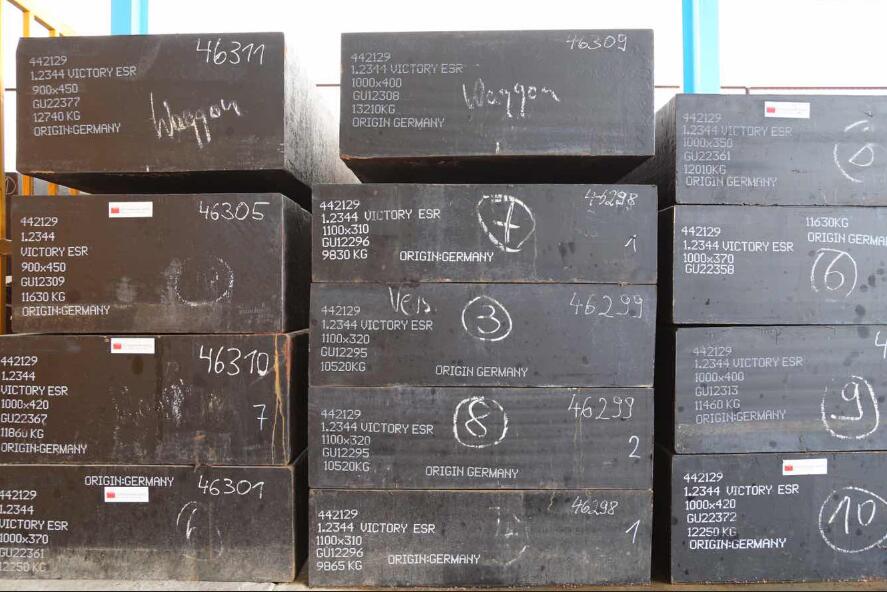

- 德国1.2344 ESR压铸模具钢成功案例

- Tyrax ESR的耐腐蚀和耐磨特性及Tyrax的应用

您的浏览历史